Konstruktion

Unsere Konstruktion im Bereich des Formenbaus verfolgt ein klares Ziel: die Gewährleistung einer herausragenden Qualität bei gleichzeitig hoher Effizienz und Kosteneffektivität. Dabei setzen wir auf eine enge Zusammenarbeit mit unseren Kunden, um ihre spezifischen Anforderungen exakt zu verstehen und sicherzustellen, dass das Endprodukt nicht nur diese erfüllt, sondern ihre Erwartungen sogar übertrifft.

Um in der Produktion höchste Präzision und Zuverlässigkeit zu gewährleisten, setzen wir modernste Software-Tools und Simulationstechnologien ein. Diese ermöglichen es uns, jedes Detail des Entwurfs genau zu simulieren und zu optimieren, noch bevor die eigentliche Fertigung beginnt. Durch diese Innovationskraft stellen wir sicher, dass unsere Werkzeuge und Formen unter realen Bedingungen optimal arbeiten.

Ein zentraler Bestandteil unserer effizienten Arbeitsweise ist die vollständige Durchgängigkeit unserer Prozesse. Dies beginnt bei der Konstruktion und reicht bis hin zur Fertigung, wo wir modernste CAD/CAM-Systeme verwenden. Diese Systeme übermitteln die relevanten Daten fehlerfrei und in Echtzeit an die Fertigung, was zu einer fehlerfreien Produktion und einer signifikanten Zeitersparnis führt.

Der Digitale Zwilling – Eine Revolution in der Konstruktion

Der „digitale Zwilling“ ist das Duplikat eines physischen Werkzeuges in digitaler Form in der CAD-Umgebung

Diese Durchgängigkeit -vom Design bis zum fertigen Produkt-garantiert den sicheren Vorteil, der jederzeit die Möglichkeit bietet, bestehendes zu erhalten und innovativere Anpassungen einfließen lassen zu können.

Kontinuierliche Weiterentwicklung für maximale Innovation

Wir sind stets bestrebt, unsere Methoden und Technologien weiterzuentwickeln, um sicherzustellen, dass wir immer auf dem neuesten Stand der Technik sind. Dies stellt sicher, dass unsere Konstruktionen nicht nur heute, sondern auch in Zukunft höchsten Anforderungen gerecht werden – und das zu jeder Zeit in perfekter Präzision und optimaler Effizienz.

Fräsen

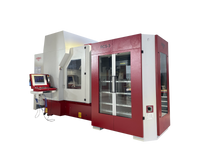

Präzision neu definiert – 5-Achs-HSC-Fräsen bei HEMAtec

Wenn es um höchste Präzision, maximale Effizienz und kompromisslose Qualität geht, setzen wir bei HEMAtec auf modernste Fertigungstechnologie: Unsere 5-Achs-HSC-Fräsmaschine von Röders TEC steht im Zentrum unseres Maschinenparks und vereint Geschwindigkeit, Flexibilität und ultrafeine Genauigkeit auf beeindruckende Weise.

Ausgestattet mit Zusatztechnologien, ermöglicht uns diese Maschine die Herstellung selbst hochkomplexer Geometrien mit minimalsten Toleranzen und hervorragender Oberflächengüte – selbst dort, wo konventionelle Verfahren an ihre Grenzen stoßen. Die Kombination aus dynamischer Bewegungsführung, thermischer Stabilität und hochauflösenden Messsystemen macht diese Maschine zu einem echten Präzisionswerkzeug.

Unsere 5-Achs-Technologie erlaubt es uns, Bauteile in mehrachsigen Bearbeitungsprozessen aus nahezu jedem Winkel zu fertigen. In Verbindung mit unseren intelligenten CAM-System planen wir alle Arbeitsschritte effizient und vorausschauend. Das bedeutet: Materialien wie gehärteter Stahl, Kupfer, Graphit oder auch weichere Werkstoffe können in den meisten Fällen in nur einer einzigen Aufspannung vollständig bearbeitet werden. Das steigert nicht nur die Maßgenauigkeit, sondern reduziert auch Bearbeitungszeiten und potentielle Fehlerquellen erheblich.

Durch die perfekte Abstimmung von Technologie, Prozessverständnis und Erfahrung schöpfen wir das volle Potenzial dieser Hochleistungsmaschine aus. Für unsere Kunden bedeutet das: präzise gefertigte Komponenten, kurze Durchlaufzeiten und eine zuverlässige Umsetzung auch bei anspruchsvollsten Anforderungen.

Röders TEC RXP600 DSH + RCS3

Arbeitsbereich/mm: 500x855x400

Tischbelastung/kg: 200

Achsen: 5

Werkzeugwechselplätze: 52

RCS3 Wechselplätze: 83

Senkerodieren

Senkerodieren bei HEMAtec – Höchste Präzision für anspruchsvolle Geometrien

Die Senkerosion ist ein essenzieller Bestandteil unseres Fertigungsprozesses bei HEMAtec – insbesondere bei konturgeprägten Bauteilen mit hohen Anforderungen an Maßhaltigkeit und Oberflächenqualität. Dieses hochpräzise Verfahren ermöglicht uns die Herstellung von komplexen Geometrien, die mit konventionellen Frästechnologien wie dem 5-Achs-Fräsen nicht oder nur eingeschränkt realisierbar wären.

Dank modernster Senkerodiertechnologie aus dem Hause OPS Ingersoll sind wir in der Lage, feinste Strukturen mit außergewöhnlicher Genauigkeit zu erodieren. Oberflächenqualitäten bis zu VDI 3400 Ref. 12 stellen für uns – bei Verwendung exakt abgestimmter Elektrodenmaterialien – kein Problem dar.

Besonders bei der Umsetzung kundenspezifischer Anforderungen an Form und Oberfläche ist das Senkerodieren oft die bevorzugte Methode. Durch unseren großzügig ausgelegten Elektrodentauscher können wir selbst umfangreiche und komplexe Projekte effizient und in kurzer Zeit realisieren – ganz ohne Kompromisse bei Qualität oder Präzision.

OPS Ingersoll G80 Competition

Arbeitsbereich/mm: 550x850x450

Tischbelastung/kg: 2000

Oberflächen: VDI 3400 Ref. 12

Elektrodenwechsler: 30

Lasergravuren

Lasergravieren – Präzision und Identifikation aus einer Hand

Durchgängigkeit ist bei uns nicht nur ein Werbespruch, sondern wird in jedem Schritt unseres Prozesses gelebt. Wir legen großen Wert darauf, dass alle relevanten Bauteile präzise gekennzeichnet werden – ganz gleich, ob es sich um Einsätze, Schieber, Kerne oder Auswerfer handelt. Unser Ziel ist es, die Qualität und Nachverfolgbarkeit in jeder Phase sicherzustellen.

Dank unserer fortschrittlichen Lasertechnologie sind wir in der Lage, sowohl zu kennzeichnen als auch zu gravieren – und das mit höchster Präzision. Ob es um die dauerhafte Markierung von Seriennummern, Logos oder anderen wichtigen Informationen geht, wir bieten maßgeschneiderte Lösungen für Ihre Anforderungen.

Zusätzlich können wir auf Wunsch QR-Codes sowie Barcodes auf Ihre Bauteile lasern. Dies ermöglicht eine eindeutige Identifizierung und garantiert, dass Ihre Produkte jederzeit eindeutig nachverfolgt werden können.

Setzen Sie auf unsere Technologie, um höchste Qualität und Effizienz in der Bauteilkennzeichnung zu gewährleisten.

"L-A-R-S / Servo-Antriebe – Die Zukunft der Präzision und Effizienz

Unser Servo-Antrieb basiert auf einer jahrelangen Entwicklung und hat sich in diversen Anwendungen sowie in Großserienproduktionen bestens bewährt. Was als Eigenentwicklung begann, hat sich heute zu einer ausgereiften und marktreifen Lösung entwickelt, die die Vorteile von Präzision, Flexibilität und Effizienz vereint. Durch zahlreiche Musterungen bei verschiedenen Kunden konnten wir die Leistungsfähigkeit und Zuverlässigkeit unserer Steuerung umfassend bestätigen.

Vorteile unseres Servo-Antriebs:

Permanente und einstellbare Drehmomentüberwachung im Prozess:

- Unser Servo-Antrieb ermöglicht eine präzise Überwachung des Drehmoments während des gesamten Prozesses. Dies garantiert nicht nur eine hohe Genauigkeit, sondern auch eine vorbeugende Instandhaltung, die Ausfallzeiten minimiert und die Lebensdauer Ihrer Maschinen verlängert.

Kein Bedarf an hochaufgebauten Hydraulikzylindern:

- Durch die Verwendung unseres Servo-Antriebs entfallen große Hydraulikzylinder, was den Freiheitsgrad für Handlinggeräte erheblich erhöht. Dies ermöglicht kompaktere und flexiblere Maschinenkonfigurationen, die sich besser in Ihre Produktionslinien integrieren lassen.

Verzicht auf zusätzliche Hydraulikaggregate:

- Unsere Servo-Technologie benötigt kein zusätzliches Hydraulikaggregat, was vor allem bei elektrischen Spritzgussmaschinen einen entscheidenden Vorteil bietet. Dies spart nicht nur Energie, sondern vereinfacht auch den Aufbau und die Wartung der Maschinen.

Keine Umrüstkosten für Spritzgussmaschinen:

- Ein weiterer großer Vorteil ist, dass für die Integration unseres Servo-Antriebs keine teuren Umrüstkosten an bestehenden Spritzgussmaschinen entstehen. Durch die Nutzung vorhandener Schnittstellen wird der Umrüstprozess schnell und kostengünstig realisiert.

Unsere Servo-Antriebe bieten nicht nur eine hohe Energieeffizienz, sondern auch eine hohe Flexibilität und eine präzise Steuerung. Setzen Sie auf die Technologie von morgen – und optimieren Sie Ihre Produktion mit unseren ausgereiften Servo-Antrieben.

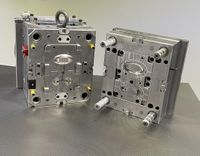

Spritzgusswerkzeuge aus China: Ihre Tür nach Fernost

In einer zunehmend globalisierten Wirtschaft ist internationales Denken unerlässlich – dennoch scheuen sich viele Unternehmen vor den Herausforderungen, die eine Zusammenarbeit über Grenzen hinweg mit sich bringt. Besonders die Kooperation mit Partnern aus Fernost wird oft von Unsicherheiten begleitet.

Unser Service bietet Ihnen umfassende Unterstützung bei der Suche nach den richtigen Partnern und hilft Ihnen dabei, die Potenziale internationaler Märkte gewinnbringend zu nutzen. Im Bereich Spritzgusswerkzeuge ermöglichen wir Ihnen eine reibungslose Zusammenarbeit mit hochqualifizierten und auditierten Herstellern aus China.

Unsere Leistungen für Ihre Spritzgusswerkzeuge aus China im Detail:

Direkte Annahme Ihrer Werkzeuge vom Hersteller:

- Wir übernehmen die komplette Abwicklung zwischen Ihnen und den chinesischen Herstellern.

Überprüfung auf Vollständigkeit:

- Wir prüfen die Vollständigkeit und Korrektheit der Dokumentation, Elektroden, CAD-Daten und anderer relevanter Unterlagen.

Demontage, Reinigung und Inspektion Ihrer Werkzeuge:

- Eine gründliche Überprüfung und Reinigung Ihrer Werkzeuge sorgt für eine reibungslose Nutzung und lange Lebensdauer.

Notwendige Werkzeugkorrekturen

- Sollte es erforderlich sein, nehmen wir Korrekturen und Optimierungen an Ihren Werkzeugen vor.

Übergabe der Werkzeuge an Ihre Fertigung:

- Nach der Überprüfung und ggf. Anpassung übergeben wir die Werkzeuge samt vollständiger Dokumentation an Ihre Fertigung.

Langfristige Wartung:

- Wir sorgen für eine kontinuierliche Wartung und Pflege Ihrer Spritzgusswerkzeuge, um deren Leistungsfähigkeit über die gesamte Lebensdauer hinweg zu erhalten.

Nutzen Sie unser internationales Netzwerk und unsere Expertise, um eine langfristige und erfolgreiche Partnerschaft mit Ihren Werkzeuglieferanten aus China zu etablieren. Wir übernehmen die gesamte Koordination, sodass Sie sich auf die Qualität Ihrer Produktion konzentrieren können.

Perfekter Schutz für Kühlbohrungen und -kanäle im Formen- und Werkzeugbau

Die Beschichtung wurde speziell entwickelt, um den anspruchsvollen Anforderungen von Kühlbohrungen und -kanälen im Formen- und Werkzeugbau gerecht zu werden. Besonders bei Laser-gesinterten 3D-Werkstücken mit konturnaher Kühlung und äußerst kleinen Kühlkanaldurchmessern von bis zu 0,8 mm bietet die Beschichtung einen optimalen Schutz. Dank ihrer geringen Schichtdicke von lediglich 10 bis 15 μm bleibt die Wärmeleitfähigkeit erhalten und die Durchflussmengen werden nicht verändert. Dies sorgt für eine hohe Effizienz und eine zuverlässige Kühlung, selbst bei komplexen Formen.

Die Beschichtung ist nicht nur für klassisch gefertigte Kühlbohrungen wie gefräste, gebohrte und vakuumverlötete Kanäle geeignet, sondern auch für bereits eingesetzte Kühlbohrungen. Vor dem Auftrag reinigen wir die Kühlkanäle sorgfältig, um die optimale Haftung und Schutzwirkung zu gewährleisten. Darüber hinaus zeichnet sich die Beschichtung durch ihre Antihaft-Eigenschaften aus, die Ablagerungen von Kalk und Biofilmen deutlich erschweren. Dadurch bleibt die Kühlwirkung über einen längeren Zeitraum erhalten und teure Wartungs- oder Reinigungszyklen können reduziert werden.

Besonders geeignet ist die Beschichtung auch für den Einsatz in variothermen Werkzeugen, die häufig wechselnde Temperaturbedingungen erfordern.

Anwendungen:

- Formen- und Werkzeugbau

- 3D-gedruckte Kerne und Einsätze

- Vakuum- und Heißgelötete Formen

- Reinigung und Entrostung von gelaufenen Werkzeugen

Vorteile:

- Kathodischer Korrosionsschutz für eine längere Lebensdauer

- Niedrige Schichtdicken von ca. 10 μm für eine hervorragende Wärmeleitfähigkeit

- Bis zu 240 Stunden im Salzsprühnebeltest für außergewöhnliche Beständigkeit

- Optimale Wärmeleitfähigkeit für eine effiziente Kühlung

- Hervorragender Schutz bei kleinen Kühlkanaldurchmessern, auch unter anspruchsvollen Bedingungen

- Verzögert die Ablagerung von Kalk und Bakterien, was eine langfristige und wartungsarme Nutzung gewährleistet

Mit der Beschichtung setzen Sie auf eine leistungsstarke Lösung für die Herausforderungen in der Kühlung und dem Schutz von Werkzeugen und Formen – für höhere Effizienz und eine längere Lebensdauer Ihrer Produktionsmittel.

Polieren im Formenbau: Ein entscheidender Schritt für höchste Qualität

Das Polieren im Formenbau ist weit mehr als nur ein kosmetischer Prozess – es ist ein essenzieller Schritt, der die Qualität und Präzision eines Produkts maßgeblich beeinflusst. Besonders im Bereich des Formenbaus kommt es darauf an, die Oberflächen so zu veredeln, dass sie höchsten Anforderungen in Bezug auf Glätte, Widerstandsfähigkeit und optische Perfektion genügen. Die HEMAtec hat diesen kritischen Schritt in der Fertigung fest in eigener Hand und setzt auf langjährige Erfahrung sowie hohe Fachkompetenz, um beste Ergebnisse zu erzielen.

Unsere Erfahrung – Ihre Sicherheit

Mit über 15 Jahren Erfahrung in der Durchführung von Polierprozessen bieten wir Ihnen maßgeschneiderte Lösungen, die sowohl im Bereich der Entformungspolituren als auch bei anspruchsvolleren Spiegelhochglanzpolituren höchste Präzision und Qualität garantieren. Durch die hauseigene Polierabteilung können wir flexibel auf die individuellen Bedürfnisse unserer Kunden reagieren und optimierte Polierergebnisse für unterschiedlichste Anwendungsbereiche erzielen.

Erfolgreiche Zusammenarbeit in verschiedenen Branchen

Unsere Expertise im Polieren hat uns bereits in zahlreichen Branchen einen Namen gemacht. Besonders in den Bereichen Haus- und Weißwaren, Medizin- und Lebensmitteltechnik, Automotive sowie der Schreibwarenindustrie haben wir unsere Fähigkeiten unter Beweis gestellt und dabei stets höchste Standards erreicht. Ob für funktionale Komponenten oder anspruchsvolle Designoberflächen – HEMAtec sorgt für die perfekte Politur.

Setzen Sie auf die Erfahrung und Kompetenz von HEMAtec und profitieren Sie von hochwertigen Polierlösungen, die Ihre Produkte auf das nächste Level heben.

Qualität im Formenbau – Ihr Garant für Präzision und Zuverlässigkeit

Im Formenbau ist höchste Präzision gefragt – und diese gewährleisten wir durch eine konsequente und lückenlose Qualitätskontrolle über den gesamten Fertigungsprozess hinweg. Die Qualitätskontrolle und -sicherung während der laufenden Produktion sowie zwischen den einzelnen Fertigungsschritten ist der Schlüssel, um Abweichungen und Prozessschwankungen frühzeitig zu erkennen und direkt zu beheben. Dies ist der entscheidende Faktor für die Herstellung von Werkzeugen und Formen, die unseren hohen Ansprüchen und den Erwartungen unserer Kunden gerecht werden.

Ein besonderes Augenmerk legen wir auf eine sorgfältige Wareneingangskontrolle. Diese sorgt dafür, dass nur fehlerfreie Materialien in die nachgelagerten Fertigungsprozesse gelangen, wodurch die Entstehung von Fehlern bereits im Vorfeld minimiert wird. Zusätzlich setzen wir auf fertigungsbegleitende Prüfungen, die in jedem Schritt der Produktion sicherstellen, dass keine Abweichungen unentdeckt bleiben.

Unsere fortschrittliche CAD/CAM-Software spielt eine zentrale Rolle in diesem Prozess. Ein spezieller Baustein dieser Software ermöglicht es uns, direkt auf den Bearbeitungsmaschinen präzise Messungen durchzuführen, ohne dass Rüst- oder Anfahrfehler die Messergebnisse beeinflussen. So können wir während der Produktion sofort auf Unregelmäßigkeiten reagieren und sicherstellen, dass alle Teile exakt den Spezifikationen entsprechen.

Eine hochwertige und moderne Messtechnik bildet das Fundament unserer Qualität. Ergänzt wird dies durch gut geschulte, zuverlässige Mitarbeiter, die mit hohem Fachwissen und Engagement an jedem Projekt arbeiten. Standardisierte Prozesse und eine durchgängige Prozesskontrolle garantieren, dass die Qualität unserer Formen stets auf einem konstant hohen Niveau bleibt.

Mit dieser Kombination aus innovativer Technologie, exzellenter Messtechnik und einer engagierten Belegschaft sind wir in der Lage, im Formenbau höchste Qualität und Präzision zu liefern – und das in jedem Fertigungsschritt. Vertrauen Sie auf HEMAtec und unsere umfassende Expertise in der Qualitätssicherung!